Ultra-zehaztasuneko fabrikazioaren munduan, granitozko osagai mekanikoen errendimendua estuki lotuta dago haien gainazaleko ezaugarriekin, batez ere zimurtasunarekin eta distirarekin. Bi parametro hauek xehetasun estetiko hutsak baino gehiago dira; zuzenean eragiten dute doitasun-tresnen zehaztasunean, egonkortasunean eta fidagarritasunean. Granitozko osagaien zimurtasuna eta distira zerk zehazten duen ulertzeak ingeniari eta teknikariei laguntzen die pieza bakoitzak zehaztasun handiko aplikazioetarako beharrezkoak diren estandar zorrotzak betetzen dituela ziurtatzen.

Granitoa batez ere kuartzoz, feldespatoz eta mikaz osatutako material naturala da, eta elkarrekin egitura fin eta egonkorra osatzen dute, aplikazio mekaniko eta metrologikoetarako aproposa. Granitozko osagai mekanikoen gainazaleko zimurtasuna normalean Ra 0,4 μm eta Ra 1,6 μm artekoa da, mailaren, leuntzeko metodoaren eta aurreikusitako erabileraren arabera. Adibidez, granitozko plaken edo oinarrien gainazalak neurtzeko, zimurtasun-balio oso baxuak behar dira tresnekin eta piezekin kontaktu zehatza bermatzeko. Ra balio baxuago batek gainazal leunagoa esan nahi du, marruskadura murriztuz eta gainazaleko irregulartasunek eragindako neurketa-erroreak saihestuz.

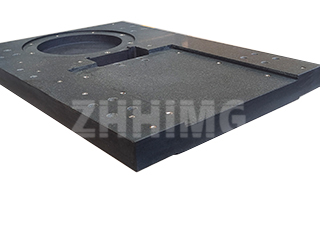

ZHHIMG-n, granitozko osagai bakoitza xehetasun handiz prozesatzen da lapatzeko teknikak erabiliz. Gainazala behin eta berriz neurtu eta findu egiten da nahi den mikrolautasuna eta ehundura uniformea lortu arte. Metalezko gainazalek ez bezala, leuntasuna mantentzeko estaldurak edo tratamenduak behar baitituzte, granitoak bere zimurtasun fina modu naturalean lortzen du leuntze mekaniko kontrolatuaren bidez. Horrek gainazal iraunkorra bermatzen du, zehaztasuna mantentzen duena epe luzeko erabileraren ondoren ere.

Distira, berriz, granitoaren gainazalaren kalitate bisual eta islatzaileari egiten dio erreferentzia. Zehaztasun-osagaietan, ez da desiragarria gehiegizko distira izatea, neurketa optiko edo elektronikoetan eragina izan dezakeen argi-islapena eragin baitezake. Hori dela eta, granitoaren gainazalak normalean itxura erdi-matearekin akabatzen dira — ukimenerako leunak, baina ispilu-islapenik gabe. Distira-maila orekatu honek irakurgarritasuna hobetzen du neurketan zehar eta egonkortasun optikoa bermatzen du zehaztasun-tresnetan, hala nola koordenatuen neurketa-makinetan (CMM) eta etapa optikoetan.

Hainbat faktorek eragiten dute bai zimurtasunean bai distira-mailan, besteak beste, granitoaren mineral-konposizioak, ale-tamainak eta leuntzeko teknikak. Kalitate handiko granito beltzak, hala nola ZHHIMG® Black Granite-k, mineral fin eta uniformeki banatuak ditu, eta horrek gainazaleko akabera bikaina ahalbidetzen du, distira egonkorrarekin eta gainazaleko uhindura minimoarekin. Granito mota honek higadura-erresistentzia eta dimentsio-egonkortasun bikaina ere eskaintzen ditu, eta horiek ezinbestekoak dira epe luzeko zehaztasuna mantentzeko.

Granitozko osagaien gainazalaren egoera mantentzeko, mantentze egokia ezinbestekoa da. Oihal leun eta lihorik gabeko batekin eta korrosiorik gabeko garbitzaile batekin aldizka garbitzeak hautsa eta olio-hondakinak kentzen laguntzen du, eta horiek zimurtasunari eta distirari eragin diezaiokete. Gainazalak ez dira inoiz metalezko tresnekin edo material urratzaileekin igurtzi behar, hauek gainazalaren ehundura eta neurketaren zehaztasuna aldatzen dituzten mikro-marradurak sor ditzaketelako. Arreta egokiarekin, granitozko osagai mekanikoek hamarkadetan zehar mantendu ditzakete beren gainazaleko zehaztasun-ezaugarriak.

Ondorioz, granitozko osagai mekanikoen zimurtasuna eta distira funtsezkoak dira zehaztasun-ingeniaritzako funtzionamendurako. Fabrikazio-prozesu aurreratuen bidez, ZHHIMG-k ziurtatzen du granitozko osagai guztiek gainazalaren kalitateari, egonkortasunari eta iraupenari buruzko nazioarteko estandarrak betetzen dituztela. Granito naturalaren propietate fisiko bereziak punta-puntako teknologiarekin konbinatuz, ZHHIMG-k zehaztasuna eta fidagarritasuna arrakasta definitzen duten industriak babesten jarraitzen du.

Argitaratze data: 2025eko urriaren 28a