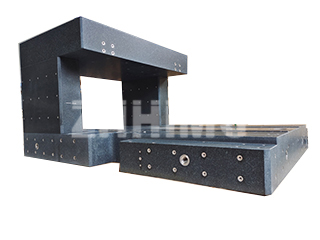

Zehaztasun-neurketaren munduan, granitozko neurketa-tresnak, hala nola gainazaleko plakak, ezinbesteko erreferentzia dira. Hala ere, erabiltzaile askok ez dute haien zehaztasunean eta epe luzeko egonkortasunean laguntzen duten faktore erabakigarrien berri izango. ZHHIMG®-n, badakigu tresna baten lodiera faktore nagusia dela neurketa-estandar fidagarri gisa balio izateko duen gaitasunean.

Lodiera: Zehaztasun-egonkortasunaren oinarria

Granitozko neurketa-tresna baten lodiera ez da soilik bolumen kontua; funtsezkoa da bere zehaztasun-egonkortasunerako. Bezero batzuek lodiera txikiagoa eska dezakete pisua murrizteko, baina hori ez egitea gomendatzen dugu. Plataforma meheago batek hasierako zehaztasun-estandarrak bete ditzake, baina bere egonkortasuna eta epe luzeko errendimendua arriskuan jarriko dira. Denborarekin, jatorrizko zehaztasuna galtzea gerta daiteke, aplikazio kritikoetarako alferrikakoa bihurtuz.

Industriak arrazoi batengatik ezarri ditu lodiera-tamaina erlazio estandarrak. Arau hauek bermatzen dute granitozko plataformak bere pisuaren eta neurtzen ari diren osagaien kargaren ondoriozko deformazioari eutsi diezaiokeela. ZHHIMG®-n, gure plataformak diseinatzen ditugu lodiera tamainarekiko zuzenean proportzionala izan dadin, egonkortasun optimoa bermatuz, masa alferrikakorik gabe. Gure ZHHIMG® Granito Beltz bikainak are gehiago hobetzen du egonkortasun hori bere egitura trinko eta uniformearekin.

Zehaztasun-mailak eta fabrikazio-kontrola

Granitozko neurketa plataformak zehaztasun maila desberdinen arabera sailkatzen dira. Gure 00 mailako plataformek, adibidez, 20±2 °C-ko eta % 35eko hezetasun-ingurune zorrotz kontrolatua behar dute, eta horregatik ekoizten eta gordetzen ditugu gure tenperatura eta hezetasun konstanteko tailer aurreratuetan. Maila baxuagoak, 1. eta 2. mailakoak bezala, giro-tenperaturan erabiltzeko egokiak dira.

Edozein ikuskapen egin aurretik, granitozko plataforma arretaz berdindu behar da maila elektroniko batekin. Plataforma txikientzat, diagonalki probatzeko metodo bat erabiltzen dugu lautasuna egiaztatzeko, eta plataforma handiagoak, berriz, sare karratu baten metodo bat erabiliz ikuskatzen dira, gainazaleko puntu guztiek gure estandar zorrotzak betetzen dituztela ziurtatzeko. Zehaztasun osoa bermatzeko, neurketa-tresna guztiak eta granitozko plataforma gutxienez zortzi orduz girotu behar dira ingurune kontrolatuan probatu aurretik.

Gure 5 urratseko lapatze-prozesu zorrotza

Granitozko tresna baten lodiera akabera ematen zaion artisautzaren araberakoa da. Lapatze-prozesua funtsezko urratsa da zehaztasun handia lortzeko eta mantentzeko. ZHHIMG®-n, lan hau gure tenperatura kontrolatuko instalazioetan egiten dugu, 5 urratseko prozesu zorrotz bat erabiliz:

- Lapaketa zakarra: Hasierako faseak oinarrizko lautasun eta lodiera estandarrak lortzean jartzen du arreta.

- Lapaketa erdi-fina: Urrats honek lapaketa zakarraren marradura sakonagoak kentzen ditu, lautasuna beharrezko estandarrera hurbilduz.

- Lapatze fina: Gainazala gehiago fintzen dugu, lautasuna hasierako zehaztasun handiko tartean dagoela ziurtatuz.

- Eskuzko akabera: Gure teknikari trebeek gainazala eskuz akaberatzen dute, zehaztasuna arretaz finduz, eskatutako espezifikazio zehatzak bete arte.

- Leuntzea: Azken urratsak gainazala leuna dela eta zimurtasun txikia duela ziurtatzen du, eta hori ezinbestekoa da neurketa egonkor eta koherenteak lortzeko.

Urrats hauek amaitu ondoren, tresna bakoitza tenperatura kontrolatuko gela batean jartzen da 5-7 egunez, azken ziurtagiria lortu aurretik azken egonkortzea ahalbidetzeko. Prozesu zorrotz honek, ZHHIMG® Black Granite kalitate goreneko erabilerarekin batera, bermatzen du gure produktuek ez dituztela soilik betetzen estatuko eta nazioarteko estandarrak, baizik eta gainditzen dituztela.

Argitaratze data: 2025eko irailaren 30a