LCD/LED laser bidezko ebaketa ekoizpenean, geldialdiak ekoizpenaren eraginkortasunari eta kostuari eragiten dion faktore gakoa dira. Granitozko oinarri zehatzak, bere propietate bereziekin, geldialdiak eraginkortasunez murriztu ditzake eta abantaila asko ekar ditzake ekoizpenari.

Egonkortasun eta bibrazio-erresistentzia bikaina

Granitoak bibrazioak xurgatzeko propietate naturala du, eta bere egitura molekularrak laser bidezko ebaketa prozesuan sortutako bibrazioak xurgatu eta leun ditzake. LCD/LED laser bidezko ebaketa egiten denean, ekipamenduaren maiztasun handiko bibrazioa (normalean 20 eta 50Hz artean) eraginkortasunez kentzen ez bada, ebaketa zehaztasuna gutxitzea eragingo du, produktu akastunak edo hondakinak sortuko dira, eta gero makina itzali beharko da berriro kalibratzeko eta parametroak doitzeko. Granitozko oinarri zehatzak bibrazio anplitudea % 60 baino gehiago murriztu dezake, laser bidezko ebaketa burua egonkor mantenduz abiadura handiko funtzionamenduan, ebaketa ertza leunagoa bihurtuz, bibrazioak eragindako ebaketa kalitate arazoak nabarmen murriztuz eta doikuntzarako maiz gelditzea saihestuz.

Hedapen termikoaren koefiziente oso baxua

LCD/LED laser bidezko ebaketa prozesuan, beroa sortzen da eta giro-tenperatura ere alda daiteke, eta horrek ekipamenduaren oinarriaren egonkortasun termikoa proban jartzen du. Ohiko materialek hedapen termiko-koefiziente handia dute eta deformaziorako joera dute tenperatura aldatzen denean, eta horrek ebaketa-zehaztasunean eragiten du. Granitoaren hedapen termiko-koefizientea altzairuarenaren 1/20 baino ez da. Tenperatura-gorabehera-tarte handiko ingurune batean ere (adibidez, -20 ℃ eta 50 ℃ artean), kokapen-zehaztasuna ±2 μm-ren barruan mantendu daiteke egonkor. Horrek bermatzen du epe luzeko ebaketa-eragiketa jarraituetan, ez dela geldialdi maizrik egongo ebaketa-bidea eta posizioa berriro kalibratzeko oinarriaren deformazio termikoaren ondorioz, ebaketa-zehaztasunaren koherentzia eta egonkortasuna bermatuz.

Higadura-erresistentzia handia eta zerbitzu-bizitza luzea

Granitozko oinarri zehatzak gogortasun handia eta higadurarekiko erresistentzia handia ditu, 6-7ko Mohs gogortasunarekin, altzairu arruntaren hirukoitza dena. Laser bidezko ebaketa-ekipoaren funtzionamendu luze eta maiztasun handikoan, oinarriaren gainazala ez da higadurarako joera izaten. Higadura eta urradura joera duten beste oinarri-materialekin alderatuta, granitozko oinarriek ez dute gainazaleko higadura dela eta maiz konponketa edo ordezkapenik behar, eta horrek ekipamenduaren bizitza erabilgarria luzatzen du eta oinarriaren higadura arazoek eragindako mantentze-lanetarako aurreikusi gabeko geldialdiak murrizten ditu.

Zehaztasun handiko prozesamendua eta moldagarritasuna

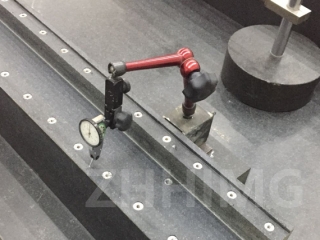

Granitozko oinarri modernoek prozesatzeko teknika aurreratuak erabiltzen dituzte, hala nola bost ardatzeko CNC mekanizazioa, etab. Zehaztasun-adierazleak, hala nola lautasuna eta zuzentasuna, oso altuak dira, eta lautasuna ±0,5 μm/m-ra irits daiteke. Zehaztasun handiko prozesamendu honek laser bidezko ebaketa-ekipoetarako instalazio-erreferentzia zehatza eman dezake, ekipamenduko osagai bakoitzaren muntaketa-zehaztasuna handiagoa eta funtzionamendua egonkorragoa bihurtuz. Bitartean, granitozko oinarria ere pertsonalizatu eta prozesatu daiteke laser bidezko ebaketa-ekipo desberdinen eskakizunen arabera, ekipamenduarekin bateragarritasun perfektua lortuz eta oinarriaren eta ekipamenduaren arteko desadostasunak eragindako funtzionamendu-hutsegiteak eta arazketa-denborak murriztuz.

Mantentze-lan erosoa eta monitorizazio adimenduna

Granitozko oinarri zehatz batzuk monitorizazio-sistema adimendunekin hornituta daude, eta horiek denbora errealeko datuak bil ditzakete, hala nola, oinarrien bibrazioa, tenperatura eta tentsioa. Datu horien analisiari esker, aldez aurretik aurreikusi daitezke hutsegite-arrisku potentzialak, eta mantentze-lanak antola daitezke akatsak gertatu aurretik, bat-bateko hutsegiteek eragindako geldialdiak saihestuz. Gainera, granitozko oinarriak berak egitura egonkorra eta korrosioarekiko erresistentzia handia ditu. Eguneroko mantentze-lanak nahiko sinpleak dira, mantentze-prozedura konplexurik behar izan gabe, eta horrek mantentze-lanen geldialdiak are gehiago murrizten ditu.

Zehaztasun handiko granitozko oinarriak LCD/LED laser bidezko ebaketaren ekoizpenaren funtzionamendu egonkor eta eraginkorra bermatzen du hainbat alderditan, geldialdi-denbora nabarmen murriztuz, ekoizpen-eraginkortasuna hobetuz eta ekoizpen-kostu orokorra murriztuz. Aukera aproposa da LCD/LED laser bidezko ebaketa-ekipo modernoetarako. Zehaztasun handiko granitozko oinarria: LCD/LED laser bidezko ebaketaren geldialdi-denbora nabarmen murrizten du.

LCD/LED laser bidezko ebaketa ekoizpenean, geldialdiak ekoizpenaren eraginkortasunari eta kostuari eragiten dion faktore gakoa dira. Granitozko oinarri zehatzak, bere propietate bereziekin, geldialdiak eraginkortasunez murriztu ditzake eta abantaila asko ekar ditzake ekoizpenari.

Egonkortasun eta bibrazio-erresistentzia bikaina

Granitoak bibrazioak xurgatzeko propietate naturala du, eta bere egitura molekularrak laser bidezko ebaketa prozesuan sortutako bibrazioak xurgatu eta leun ditzake. LCD/LED laser bidezko ebaketa egiten denean, ekipamenduaren maiztasun handiko bibrazioa (normalean 20 eta 50Hz artean) eraginkortasunez kentzen ez bada, ebaketa zehaztasuna gutxitzea eragingo du, produktu akastunak edo hondakinak sortuko dira, eta gero makina itzali beharko da berriro kalibratzeko eta parametroak doitzeko. Granitozko oinarri zehatzak bibrazio anplitudea % 60 baino gehiago murriztu dezake, laser bidezko ebaketa burua egonkor mantenduz abiadura handiko funtzionamenduan, ebaketa ertza leunagoa bihurtuz, bibrazioak eragindako ebaketa kalitate arazoak nabarmen murriztuz eta doikuntzarako maiz gelditzea saihestuz.

Hedapen termikoaren koefiziente oso baxua

LCD/LED laser bidezko ebaketa prozesuan, beroa sortzen da eta giro-tenperatura ere alda daiteke, eta horrek ekipamenduaren oinarriaren egonkortasun termikoa proban jartzen du. Ohiko materialek hedapen termiko-koefiziente handia dute eta deformaziorako joera dute tenperatura aldatzen denean, eta horrek ebaketa-zehaztasunean eragiten du. Granitoaren hedapen termiko-koefizientea altzairuarenaren 1/20 baino ez da. Tenperatura-gorabehera-tarte handiko ingurune batean ere (adibidez, -20 ℃ eta 50 ℃ artean), kokapen-zehaztasuna ±2 μm-ren barruan mantendu daiteke egonkor. Horrek bermatzen du epe luzeko ebaketa-eragiketa jarraituetan, ez dela geldialdi maizrik egongo ebaketa-bidea eta posizioa berriro kalibratzeko oinarriaren deformazio termikoaren ondorioz, ebaketa-zehaztasunaren koherentzia eta egonkortasuna bermatuz.

Higadura-erresistentzia handia eta zerbitzu-bizitza luzea

Granitozko oinarri zehatzak gogortasun handia eta higadurarekiko erresistentzia handia ditu, 6-7ko Mohs gogortasunarekin, altzairu arruntaren hirukoitza dena. Laser bidezko ebaketa-ekipoaren funtzionamendu luze eta maiztasun handikoan, oinarriaren gainazala ez da higadurarako joera izaten. Higadura eta urradura joera duten beste oinarri-materialekin alderatuta, granitozko oinarriek ez dute gainazaleko higadura dela eta maiz konponketa edo ordezkapenik behar, eta horrek ekipamenduaren bizitza erabilgarria luzatzen du eta oinarriaren higadura arazoek eragindako mantentze-lanetarako aurreikusi gabeko geldialdiak murrizten ditu.

Zehaztasun handiko prozesamendua eta moldagarritasuna

Granitozko oinarri modernoek prozesatzeko teknika aurreratuak erabiltzen dituzte, hala nola bost ardatzeko CNC mekanizazioa, etab. Zehaztasun-adierazleak, hala nola lautasuna eta zuzentasuna, oso altuak dira, eta lautasuna ±0,5 μm/m-ra irits daiteke. Zehaztasun handiko prozesamendu honek laser bidezko ebaketa-ekipoetarako instalazio-erreferentzia zehatza eman dezake, ekipamenduko osagai bakoitzaren muntaketa-zehaztasuna handiagoa eta funtzionamendua egonkorragoa bihurtuz. Bitartean, granitozko oinarria ere pertsonalizatu eta prozesatu daiteke laser bidezko ebaketa-ekipo desberdinen eskakizunen arabera, ekipamenduarekin bateragarritasun perfektua lortuz eta oinarriaren eta ekipamenduaren arteko desadostasunak eragindako funtzionamendu-hutsegiteak eta arazketa-denborak murriztuz.

Mantentze-lan erosoa eta monitorizazio adimenduna

Granitozko oinarri zehatz batzuk monitorizazio-sistema adimendunekin hornituta daude, eta horiek denbora errealeko datuak bil ditzakete, hala nola, oinarrien bibrazioa, tenperatura eta tentsioa. Datu horien analisiari esker, aldez aurretik aurreikusi daitezke hutsegite-arrisku potentzialak, eta mantentze-lanak antola daitezke akatsak gertatu aurretik, bat-bateko hutsegiteek eragindako geldialdiak saihestuz. Gainera, granitozko oinarriak berak egitura egonkorra eta korrosioarekiko erresistentzia handia ditu. Eguneroko mantentze-lanak nahiko sinpleak dira, mantentze-prozedura konplexurik behar izan gabe, eta horrek mantentze-lanen geldialdiak are gehiago murrizten ditu.

Granitozko oinarri zehatzak LCD/LED laser bidezko ebaketa ekoizpenaren funtzionamendu egonkor eta eraginkorra bermatzen du hainbat alderditan, geldialdi-denbora nabarmen murriztuz, ekoizpen-eraginkortasuna hobetuz eta ekoizpen-kostu orokorra murriztuz. Aukera aproposa da LCD/LED laser bidezko ebaketa-ekipo modernoetarako.

Argitaratze data: 2025eko ekainaren 17a