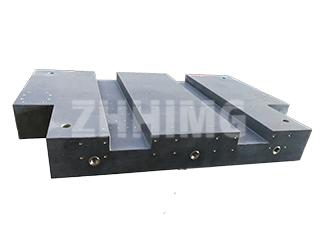

Granitozko Zehaztasun Errodamenduen Instalazio Teknika Egokiak

Granitozko doitasun-errodamenduen instalazio-prozesuak xehetasunei arreta handia eskatzen die, deslerrokatze txikiek ere osagaiaren berezko zehaztasun-propietateak kaltetu ditzaketelako. Edozein instalazio hasi aurretik, beti gomendatzen dut instalazio aurreko ikuskapen sakona egitea osagaien osotasuna, konexioaren zehaztasuna eta lotutako mugitzen diren piezen funtzionaltasuna egiaztatzeko. Aurretiazko egiaztapen honek errodamenduen ibilbideak eta biraketa-elementuak aztertzea barne hartu beharko luke korrosio edo kalteen zantzurik dagoen ikusteko, erresistentziarik gabeko mugimendu leuna bermatuz —askotan ahaztu egiten den urratsa, baina funtsezkoa da higadura goiztiarra saihesteko—.

Errodamenduak muntatzeko prestatzean, hasi gainazal guztiak garbitzen babes-geruzak edo hondakinak kentzeko. Isopropil alkohola duen oihal lihorik gabekoa (% 70-75eko kontzentrazioa) da lan honetarako egokiena, erabat lurruntzen baita egokitzapen-tolerantziak eragin ditzaketen hondakinik utzi gabe. Garbiketa-prozesu honetan zehar, arreta berezia jarri errodamenduen interfazeetan; instalazioan zehar gainazalen artean harrapatutako edozein partikulak tentsio-puntu irregularrak sor ditzake, denborarekin zehaztasuna gutxituz.

Benetako muntaketa prozesuak kontu handiz maneiatu behar du granitoaren zehaztasunez leundutako gainazalak kaltetu ez daitezen.

Zehaztasun-errodamenduetarako, erabili litioz loditutako koipe minerala (NLGI 2. mailakoa) baldintza estandarretarako edo SKF LGLT 2 koipe sintetikoa abiadura handiko/tenperatura handiko inguruneetarako. Bete errodamenduak % 25-35eko espazio libreraino eta egin abiadura txikiko martxan lubrifikatzailea uniformeki banatzeko.

Errodamenduak behar bezala finkatzeko, funtzionamendu-eskakizunen arabera askatzearen aurkako gailu egokiak hautatzea dakar. Aukeren artean, azkoin bikoitzak, malguki-arandelak, zatitutako pinoak edo blokeatzeko arandelak daude, azkoin zirrikitudunak eta fitxa-arandelak dituztenak, bakoitzak abantaila desberdinak eskaintzen dituelarik aplikazio desberdinetan. Torloju bat baino gehiago estutzean, erabili beti gurutzadura-sekuentzia bat, pixkanaka handituz momentua, hurrengora joan aurretik finkagailu bat guztiz estutu beharrean. Teknika honek errodamendu-etxebizitzaren inguruan finkatze-indar uniformea bermatzen du. Banda luzeko konexioetarako, hasi erdialdetik estutzen eta kanporantz lan egin bi norabideetan, gainazalen deformazioa edo distortsioa saihesteko. Arau ona da hari-muturrak azkoinetatik 1-2 hari irten uztea, hondora jo gabe erabateko lotura bermatzeko.

Instalazio mekanikoaren ondoren, granitozko osagaiak lerrokatzeko prozesu kritikoa hasten da. Maila elektroniko bat edo zehaztasun-maila bat erabiliz, jarri tresna gainazaleko hainbat puntutan berdintasuna egiaztatzeko. Burbuila erdigunetik ezkerrean agertzen bada, ezkerreko aldea altuagoa da; eskuinean badago, eskuineko aldea doikuntza behar da. Benetako lerrokatze horizontala lortzen da burbuila neurketa-puntu guztietan zentratuta mantentzen denean; urrats horrek zuzenean eragiten dio ondorengo mekanizazio- edo neurketa-eragiketa guztien zehaztasunari.

Instalazioaren azken faseak abiarazteko sekuentzia kontrolatzea dakar, parametro guztiak onargarri diren tarteetan daudela ziurtatzeko. Behatu beharreko neurri nagusien artean daude biraketa-abiadura, mugimenduaren leuntasuna, ardatzaren portaera, lubrifikazio-presioa eta tenperatura, baita bibrazio eta zarata mailak ere. Beti gomendatzen dut hasierako irakurketa horien erregistro bat gordetzea etorkizunean erreferentzia gisa, funtzionamendu normalaren oinarri bat ezartzen baitute. Abiarazteko parametro guztiak tolerantzia zehatzen barruan egonkortzen direnean bakarrik egin behar da funtzionamendu-probekin, eta horrek elikadura-abiadurak, ibilbidearen doikuntzak, altxatze-mekanismoaren funtzionaltasuna eta ardatzaren biraketa-zehaztasuna egiaztatzea barne hartu beharko luke; instalazioaren arrakasta balioztatzen duten kalitate-egiaztapen kritikoak.

Granitozko Osagaien Bizitza Maximizatzeko Mantentze Praktika Ezinbestekoak

Granitoaren berezko propietateek iraunkortasun bikaina ematen duten arren, doitasun-aplikazioetan duen iraupena, azken finean, bere egitura-osotasuna eta zehaztasun-ezaugarriak babesten dituzten mantentze-protokolo egokiak ezartzearen mende dago. Urteetan granitozko gainazalak dituzten kalibrazio-laborategiak mantendu ondoren, mantentze-errutina bat garatu dut, osagaien bizitza fabrikatzailearen proiekzioetatik haratago luzatzen duena —askotan % 30 edo gehiago—, zehaztasun-espezifikazio kritikoak mantenduz.

Ingurumen-kontrola granitozko osagaien mantentze-lan eraginkorren oinarria da.

Mantendu funtzionamendu-ingurunea 20±2°C-tan %45-55eko hezetasunarekin. Garbitu gainazalak %75eko isopropil alkohola eta mikrofibrazko zapi leunak erabiliz; saihestu garbitzaile azidoak. Antolatu urteko kalibrazioa laser interferometroekin (adibidez, Renishaw) lautasuna ±0,005 mm/m-ren barruan egiaztatzeko.

Doitasun-tresna hauek baldintza egonkorretan instalatu behar dira. Ziklo termikoak, hezetasunaren xurgapena eta gainazaleko akabera degradatzen duten partikulen urradura saihesten dituzte.

Kontrolak saihestezinak direnean, erabili estalki isolatuak funtzionamendutik kanpo dauden aldietan. Berokuntza-zikloak egunero dituzten instalazioetan tenperatura-gorabeherak babesten dituzte.

Eguneroko erabilera-ohiturek eragin handia dute epe luzerako errendimenduan. Jarri beti piezak astiro granitozko gainazaletan, talkak eragindako kalteak saihesteko.

Ez irristatu inoiz material zakarrak zehaztasunez leundutako gainazaletan. Horrela, denborarekin neurketaren zehaztasuna arriskuan jartzen duten mikromarradurak saihestuko dira.

Era berean, garrantzitsua da karga-mugak errespetatzea. Edukiera nominala gainditzeak berehalako kalteak eta zehaztasunari eragiten dion pixkanakako deformazioa ekar ditzake.

Lanpostu bakoitzaren ondoan karga-ahalmenaren taula laminatu bat gordetzen dut operadore guztientzat etengabeko oroigarri gisa.

Granitoaren zehaztasun-propietateak mantentzeko, ezinbestekoa da aldizka garbitzea. Erabilera bakoitzaren ondoren, kendu hondakin guztiak eta garbitu gainazala zapi leun batekin.

Mikrofibrak hobekien funtzionatzen du partikula finak urradurarik gabe harrapatzeko. Garbiketa sakona egiteko, erabili harrizko gainazaletarako formulatutako pH neutroko detergente bat.

Saihestu akabera marratu edo mate dezaketen produktu kimiko gogorrak edo garbitzaile urratzaileak. Nire taldeak % 75eko isopropil alkohola erabiltzen du osagaiak kaltetu gabe olioak kentzeko.

Denbora luzez erabiltzen ez denean, biltegiratze egokia ezinbestekoa da. Garbitu gainazal guztiak ondo gorde aurretik.

Aplikatu herdoilaren inhibitzaile geruza fin bat metalezko osagaietan. Estali multzo osoa transpiragarri den eta hautsarekiko erresistentea den estalki batekin.

Jatorrizko ontzia erabiltzea gomendatzen dut epe luzerako biltegiratzeko. Osagaiak eusten ditu deformazioak eragin ditzaketen presio puntuak sortu gabe.

Urtaroetako eragiketetarako, biltegiratze-protokolo honek kondentsazioa eta tenperaturarekin lotutako tentsioak saihesten ditu geldialdi-aldietan.

Askotan ahaztu egiten den alderdi bat edozein mugimenduren ondoren berriro mailakatzea da. Birposizionamendu txiki batek ere doitasun-tresnak eten ditzake.

Berriro kalibratu lerrokatze horizontala teknika elektronikoak edo maila elektronikoak erabiliz hasierako instalaziotik. Zehaztasun arazo asko mugimenduaren ondoren osagaiak mailagabetu direlako gertatzen dira.

Ezarri aldizkako ikuskapen-egutegi bat, errendimenduan eragina izan aurretik arazo potentzialak identifikatzeko. Asteko egiaztapenek gainazalaren egoeraren ebaluazioak barne hartu beharko lituzkete.

Hiruhileko ikuskapenek zehaztasun-tresnak erabiliz lautasunaren eta paralelismoaren neurketa zehatzak izan ditzakete. Hauek dokumentatzeak mantentze-historia bat sortzen du.

Horri esker, prebentziozko mantentze-lanak noiz behar diren aurreikusten da, ustekabeko matxuren ordez geldialdi programatuak ahalbidetuz. Harri industrialen mantentze proaktiboa duten instalazioek zerbitzu-bizitza luzeagoak eta errendimendu fidagarriagoa lortzen dute beren ekipamenduen aldetik.

Granitoaren dimentsio-egonkortasun eta higadura-erresistentzia apartekoak oso baliotsu bihurtzen dute zehaztasun-makinen osagaietarako. Abantaila horiek guztiz lortzen dira instalazio eta mantentze-lan egokien bidez.

Aztertu dugun bezala, instalazioan zehar lerrokatzeari, garbiketari eta ingurumen-kontrolari arreta handia jartzeak epe luzerako errendimenduaren oinarria ezartzen du. Mantentze-lan koherenteak zehaztasuna mantentzen du eta zerbitzu-bizitza luzatzen du.

Osagai espezializatu hauekin lan egiten duten fabrikazio-profesionalentzat, teknika hauek menperatzeak geldialdi-denbora murrizten du eta ordezkapen-kostuak jaisten ditu. Neurketa zehatzak etengabe fidagarriak bermatzen dituzte.

Gogoratu granitozko zehaztasun-neurketa tresnek inbertsio handia dutela fabrikazio-kalitatean. Inbertsio hori zainketa egokiaren bidez babesteak ziurtatzen du ekipamenduak zehaztasun-emaitzak emango dituela datozen urteetan.

Argitaratze data: 2025eko azaroaren 19a